Jairo Hernando Puentes Hincapié

e-mail: jpuentes02@hotmail.com

Joselito Medina Chindo

e-mail: josetito_2006@hotmail.com

RESUMEN: El presente proyecto trata del estudio de un tipo en particular de turbinas hidráulicas que viene a ser la turbina axial tubular que consiste en un diseño especial que usa un rodete Kaplan de álabes fijos al cual se antepone un distribuidor axial, también de álabes fijos, ambos montados en una carcasa cilíndrica, prescindiendo así de la carcasa espiral. Inmediatamente al conjunto anterior se le instalará un tubo de aspiración recto o acodado según sea el caso.

Finalmente, el trabajo a desarrollar contará con planos de diseño y anexos para logra una mejor explicación de los cálculos y la generación obtenidos en este proyecto.

Palabras claves: Turbina tipo Kaplan, rodetes, Tubo de succión, fuerza y momento para el eje, rodamiento, acoples, generadores.

1 INTRODUCCIÓN

La generación de energía pico hidroeléctrica, es una labor de ingeniería aplicable en Colombia. Las principales fuentes energéticas para este objetivo es la proporcionada por las caídas con una inclinación máxima permisible de un 10% de agua en un rio o una quebrada. Gracias a la fuerza de gravedad ejercida sobre estas corrientes de agua, se puede generar energía pico hidroeléctrica hasta 5 Kw con un caudal aproximado de 500 litros/segundos.

.

Por lo general se pueden comparar y comprobar la teoría con la practica en el comportamiento de las variables para la generación de energía mediante una central pico hidroeléctrica, estudios y mediciones con el fin de desarrollar conocimientos y competencias, dando como resultados la relación entre energías potencial, cinética, hidráulica, mecánica y eléctrica.

La propuesta de este proyecto es aplicar los conocimientos en temas relacionados como máquinas hidráulicas, motores eléctricos, Diseño, Mecánica de fluidos entre otros y temas adjuntos a este, tales como la generación de energía, los cálculos matemáticos en diferentes variables (Caudal, revoluciones por minutos , altura, potencia, etc.) y análisis de gráficas como, ( Caudal vs Rpm, Rpm vs W, W vs Hz) con el objetivo de que desarrollen y mejoren sus competencias y conocimientos cognoscitivos.

2 OBJETIVOS

2.1 OBJETIVO GENERAL

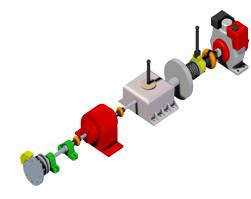

Diseñar, construir y poner en marcha un banco didáctico para la generación de 100 a 200 W de energía eléctrica CA por medio de una central pico hidroeléctrica acoplada a una turbina kaplan de 6” de Diámetro y esta a su vez al generador de imanes permanentes sincrónico de 4 polos o en su defecto un motor alternador.

3. ELEMENTOS

3.1 CARACTERÍSTICAS GENERALES

Turbina tipo Kaplan

Turbina de flujo axial, de reacción y de admisión total, su principal característica es que cuenta con un rodete que contiene álabes fijos, su función es controlar los componente tangencial de la velocidad a la entrada del rodete, en consecuencia el fluido sale de los alabes directores (distribuidor) y entra en la rueda con un momento angular adquirido.

A medida que el fluido discurre a través del rodete, su momento angular se reduce e imparte un momento de torsión a la rueda, que a su vez impulsa el eje para producir energía.

Potencia a instalar

Según la caída

a) Velocidad específica de caudal o número de Brauer ( Nq ).

b) Velocidad específica de potencia o número de Camerer ( Ns ).

Donde:

N: Velocidad de rotación de la turbina, rpm.

Q: Caudal, m3/s.

H: Salto neto, m.

P: Potencia al eje, HP o kW

Donde:

δ: Diámetro especifico, adimensional.

σ: Cifra de velocidad, adimensional.

De : Diámetro externo del rodete, m.

H : Salto neto, m.

Q: Caudal, m3/s.

Nq : Velocidad especifica de caudal, r.p.m.

Para el caso del proyecto se obtiene: δ = 1.12 – 1.37 y σ = 1.7 por lo que se tendrá como resultado un rango de las coordenadas posibles calculadas para δ y σ. Este rodete se realizará páginas adelante. El rango se encuentra cercano a la curva del diagrama de Cordier (figura), por lo tanto cualquier valor que tome el diámetro externo entre 0.225 – 0.275 m es válido para el diseño del rodete. La selección final de los valores del dimensionamiento del

Diseño del tubo de succión o difusor.

El tubo de succión para PCH altura disponible del recurso hidráulico y la energía del flujo. Debe ser de sección variable para que le permita la desaceleración del fluido logra así la máxima operación la energía de presión a la salida del rodete

Tubo de succión recto

La acción de la fuerza centrífuga produce esfuerzos de tracción y torsionales. Para calcular el esfuerzo de tracción, primero se calcula la fuerza radial (dFr), para lo cual se toma un elemento diferencial de masa

dm = ρ.A.dr , ubicado a una distancia “r” del centro de giro.

Donde

r : Radio, mm.

A : Área de del perfil del álabe a una distancia “ r ” del centro de giro, mm2.

ω : Velocidad angular, 1/s.

ρ Densidad del acero inoxidable, 7695.10−9 kg/mm3.

Fuerzas y momentos actuantes del eje de transmisión de potencia

Rodamientos

El rodamiento 2206 E 2RS1 KTN9 soportará la fuerza RY1 = 14.27N. El rodamiento 2205 ETN9 soportará la fuerza RY3 = 18.08 N y la fuerza axial Fa = 622.54 N.

Acoples

La transmisión de la potencia del eje hacia el generador se realiza mediante un acoplamiento flexible d a marca “TB Wood´s” ya que por calidad de productos, precios y por encontrarse en el mercado nacional resulta ideal.

El acoplamiento flexible seleccionado es del tipo: 6 JE de EPDM de Neopreno, tiene como velocidad máxima 6000 rpm, soporta temperaturas entre – 30 ºC a + 275 ºC y tiene un peso total de 1,27 kgf o 12.46 N.

Generador

Para pequeñas potencias, los generadores síncronos son difíciles de encontrar en el mercado nacional por lo tanto resulta costoso, en cambio los motores se encuentran fácilmente, además son robustos en operación (pues no presentan devanados , diodos o anillos deslizantes en el rotor), son fáciles de darles mantenimiento y tiene un precio menor para igualdad de potencia.

4 REFERENCIAS

[1] SISTEMAS DE BOMBEO. Bombas Mejorada en Línea [En línea] [Consultado el 7 de Agosto de 2010]. Disponible en:

MEDICIÓN DE FRECUENCIA DE LA TENSIÓN GENERADA EN UNA PICO CENTRAL HIDROELÉCTRICA, CON ELEMENTOS DE BAJO COSTO. En: Terlecki Alejandro, Kurtz Víctor Hugo, Congreso Tecnológico 2006. [Consultado el 7 de Agosto de 2010].

CAMERON HYDRAULIC DATA. En: Flowserve. [En línea] [Consultado el 10 de Agosto de 2010]. Disponible en

MANUAL DE BOMBAS CENTRÍFUGAS. En: Flowserve. [En línea] [Consultado el 10 de Agosto de 2010]. Disponible en

PUMP ENGINEERING MANUAL. Experience in Motion. En: Flowserve. [En línea] [Consultado el 12 de Agosto] Disponible en

INERSON. Tienda comercial On-line. [En línea] [Consultado el 13 de Agosto de 2010]. Disponible en:

ESTUDIO PARA LA IMPLEMENTACIÓN DE UNA PEQUEÑA HIDROELÉCTRICA EN UN BENEFICIO HÚMEDO DE CAFÉ. En: Santos Solares Jose Antonio. Guatemala, Octubre de 2006.

ESTUDIO DE PEQUEÑAS CENTRALES HIDROELÉCTRICAS COMO PARTE DE SISTEMAS HIBRIDOS: En: Mora Navarro Diego Camilo. Bogotá 2004

5 CONCLUSIONES

a. El énfasis de este proyecto de grado es el que los estudiantes tengan acceso a un banco didáctico para que analicen, comparen y practiquen sus conocimientos adquiridos.

b. Tener en cuenta que las fuentes de energía renovable generan un impacto ambiental mucho mejor en la eficiencia de la energía eléctrica diferente a las fuentes de energía no renovable.

c. Para realización de las prácticas se considera este proyecto como un instrumento o material didáctico que permita a los diferentes usuarios adquirir conocimientos con respecto al tema.