Proyecto: 3Adiseño Sistemas Protection Air

Sistemas Protection Air

ANDRES ALEJANDRO ARCINIEGAS DE LA TORRE

Key words – Pack – Mechanism – automatic pneumatic

Abstract - The systems Protection Air are a new possibility of package different products; these systems have a lot of possibilities to configuration, for example you want to pack different foods and the same you want to pack different electro domestics. These possibilities of pack consist in a mechanism of reaction, when you activate the walls of the System protection its overflow of air and giving to the products protection, conservation and transport.

Resumen - Los Sistemas Protection Air son una nueva posibilidad de empaque para diferentes productos. Estos sistemas tienen diversas posibilidades de configuración, por ejemplo usted puede empacar diferentes alimentos y de igual manera usted puede empacar electrodomésticos. Esta posibilidad de empaque consiste en un mecanismo de reacción que cuando usted lo activa las paredes del Sistema Protection se llenan de aire, dando a los productos conservación, protección, y transporte.

Palabras Clave— empaques, mecanismo, automatización neumática

I. INTRODUCCION

En la sociedad actual, todas las empresas desarrollan productos pensando en solucionar necesidades existentes en la población ya sea local, nacional o internacional, todo depende del alcance comercial que pueda llegar a tener cada empresa; Dentro de estas soluciones y propuestas cada empresario debe contemplar una posible protección de su producto antes de llegar al consumidor, puesto que podría llegar a tener muchas perdidas si no lo contempla; Para esto existen soluciones de empaque que se adaptan a las diferentes necesidades, algunos solucionan de manera temporal la necesidad, no contemplando un estado posterior de uso o consumo del producto; Algunas propuestas por querer solucionar con una mayor efectividad no contemplan las posibles consecuencias de sus empaques en el ambiente por lo consiguiente en la misma sociedad.

En el mercado de empaques existe una estandarización a nivel de materiales, formas, configuraciones lo que conlleva a una superproducción de soluciones que no permiten un avance real que permita innovar y por lo tanto mejorar los sistemas actuales de empaque que están al servicio de nuestros consumidores.

II. FASE DE ANÁLISIS Y REQUERIMIENTOS

Para la fase de análisis y requerimientos se tuvieron en cuenta diferentes estudios como:

· Investigación: Dentro de un proceso de investigación y análisis desarrollado con instituciones como TECNOPARQUE 1 SENA, se identifica en el mercado la necesidad de innovar el empaque de muchos productos tales como los electrodomésticos, los cerámicos, los productos no perecederos como las frutas verduras entre otros; Estos cuentan con una solución de empaque pero no contemplan muchos elementos tanto de comunicación como de eficiencia. Teniendo como referente esta necesidad del mercado nace la propuesta llamada SISTEMAS PROTECTION, la cual consiste en empaques cuya estructura es en un polímero reciclable, producido mediante procesos de Termosellado, pero que tienen una configuración especial que consiste en que sus paredes tienen compartimientos que permiten el flujo de aire el cual es generado por un mecanismo que funciona a partir de la reacción de dos componentes que nos generan el CO2, el cual al llenar la estructura interna genera una pared de aire que va a permitir protección y al mismo tiempo conservación.

· Análisis de requerimientos por parte de usuarios de este tipo de empaques: El uso del producto no requiere de un conocimiento previo, simplemente la persona identifica en que lugar se encuentra el mecanismo de inflado, lo activa por medio de presión y espera a que el empaque se infle y por lo tanto su forma y estructura se configuran. El mecanismo de inflado tiene un alto nivel de innovación ya que en el mercado no existe un sistema similar con una función especifica de empaque; de igual manera la estructura y sus canales internos son desarrollados bajo requerimientos técnicos que aumentan la eficiencia en sus funciones de empaque, protección y conservación del producto.

· Ensayos mecánicos: Se han desarrollado diferentes prototipos funcionales los cuales se han fabricado mediante sistemas de tremosellado, de igual se han practicado con el apoyo del área química, todos los procesos necesarios para comprobar la funcionalidad del mecanismo de configuración del producto.

· Evaluación de las alternativas: durante el proceso de evolución del proyecto se han desarrollado diferentes propuestas dependiendo de los mercados investigados, sin embargo se han definido específicamente mercados objetivo y procesos específicos de producción, para los cuales se está desarrollando una maquina con elementos mecánicos y neumáticos.

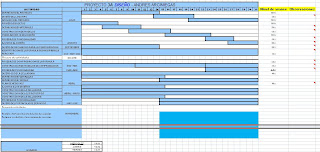

III. CRONOGRAMA DE TRABAJO

Teniendo en cuenta los análisis anteriores se estipuló el siguiente cronograma de trabajo teniendo en cuenta todas las fases del proyecto.

FASES DE INGENIERIA

Prototipado modelos funcionales Sistemas Protection Air.

Se han realizado prototipos con el fin de comprobar la funcionalidad de los mecanismos y de igual manera de los materiales apropiados para los Sistemas Protection Air; a continuación algunas imágenes de estos procesos:

Infraestructura Procesos de producción

Se desarrollaron una serie de análisis de producción por lo cual se decide hacer un planteamiento de la maquina respectiva para la producción de los sistemas Protection Air.

Conclusiones

- El diseño de los mecanismos requiere comprobación y análisis para optimizar su efectividad.

- La infraestructura de producción (maquina) se desarrollara en su totalidad en Catia y se harán pruebas de funcionalidad en Simulia.